Angefangen bei der Unterstützung in der Anwendungsentwicklung, ob Blackbox oder Lastenheft, über die Mitarbeit bei der Bestimmung geeigneter Geometrien und Formen der Teile zur optimalen FEM Berechnung.

Von der Erfüllung der Funktion bis hin zur optimalen Einbindung in die weiterverarbeitenden Prozesse (Montage und Weiterbearbeitung) stehen wir unseren Kunden zur Verfügung. Egal ob CAD-Modelle, Festigkeitsnachweise, Testverfahren oder Prototypen. Wir liefern das benötigte know-how.

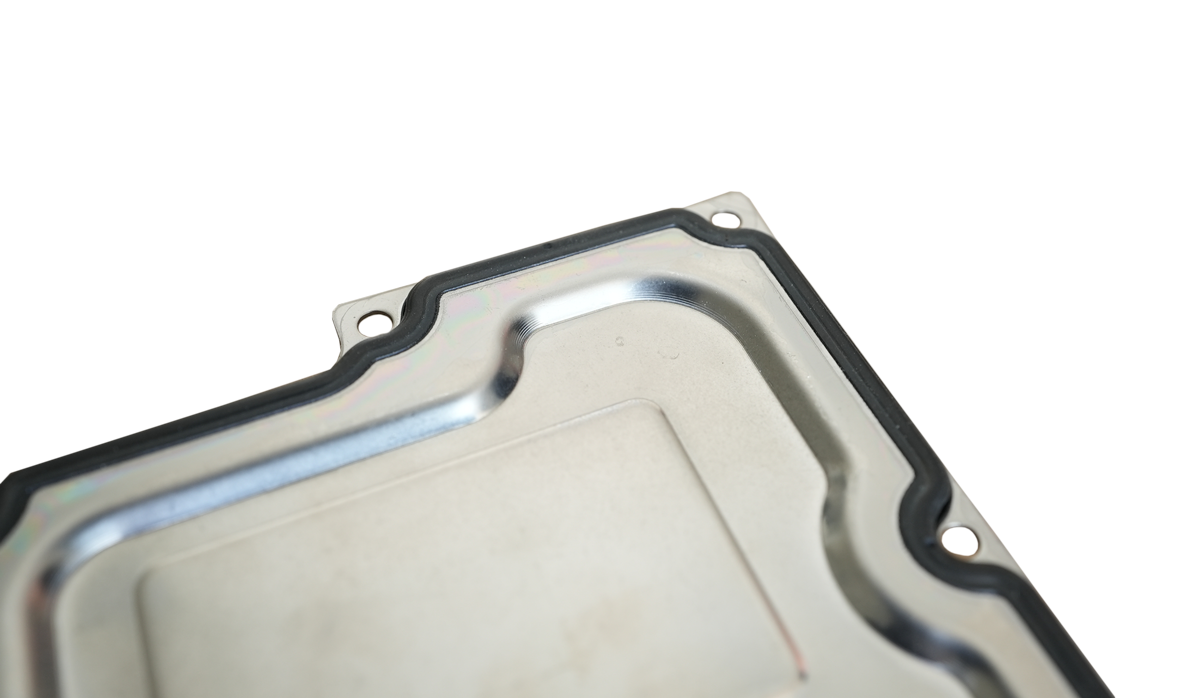

Um in einem Prozess neue zusätzliche Eigenschaften gewinnen zu können, könnten sogenannte Hybridteile Ihre Lösung sein. Hybridteile sind Metallteile, die in Kombination mit einem Kunststoff produziert werden. Dies sind beispielsweise einfache Blech-Abdeckungen, die mit einer Gummi-Dichtung versehen sind. Die Vorteile von Hybridteilen sind beispielsweise ein optimierter Materialeinsatz, die elektrische Leitfähigkeit durch das Stanzteil und die elektrische Isolierfähigkeit durch den Kunsstoff.

Ihre Arbeit ist voller Verantwortung. Wir helfen Ihnen diese zu tragen. Wir stellen aus 3D-Daten oder Designentwürfen Prototypen mit der selben Selbstverständlichkeit her mit der wir Ihnen der bei Testauswahl und Testdurchführung helfen. Das Ganze mit dem Ziel ein überzeugendes und wirtschaftlich interessantes Produkt zu ermöglichen.

Marktzugang und Neuanlauf sind anspruchsvoll. Ihre Arbeit ist schwer genug wir helfen Ihnen diese zu erledigen. Wir stellen auch hier aus 3D-Daten oder Designentwürfen Kleinserien und Vorserien mit der selben Selbstverständlichkeit her mit der wir Ihnen bei Großserien und Produktauslauf helfen.

Die Firma Erma bietet alle Erzeugnisse aus dem Einsatz der Umformtechnik auch im Verbund. Ob in Kombination mit Kunststoffen, Kabeln, Oberflächenveredlungen oder DIN-Teilen.

Ob genaue mechanische Baugruppen, Komponenten für den elektrischen Einsatz inklusive elektrischer Prüfung (z.B. HF-Dichtungen oder Abschirmungen), Hybridteile (Metall – Kunststoffverbindungen) oder thermisch relevante Bauteile.

© 2025 | Alle Rechte vorbehalten